Pomieszczenia wykorzystywane w chłodnictwie mimo określonego przeznaczenia i podobnego schematu (maszynownia, chłodnie, poddasza) nie są identyczne.

Pomieszczenia wykorzystywane w chłodnictwie mimo określonego przeznaczenia i podobnego schematu (maszynownia, chłodnie, poddasza) nie są identyczne. Różne warunki, rozmiary pomieszczeń, a nawet różny stan instalacji ma znaczenie dla prawidłowej i funkcjonalnej detekcji gazów. Niestety w zakładach wciąż zdarzają się nieprawidłowości powodujące niepoprawną pracę systemu detekcji. Najczęściej rezultatem są fałszywe alarmy lub wyłączenia maszynowni, gorzej jednak, jeżeli na skutek nieprawidłowej konfiguracji, system nie ochroni pracowników i obiektu w krytycznym momencie.

R717 amoniak (NH3) to gaz o charakterystycznym ostrym zapachu, lżejszy od powietrza palny i wybuchowy. Dolna Granica Wybuchowości (DGW) - 15%v/v, Górna Granica Wybuchowości (GGW) - 33,6%v/v wg PN-EN-60079-20-1 2010P. Klasa temperaturowa T1 kategoria IIA. Amoniak jest gazem toksycznym NDS (Najwyższe Dopuszczalne Stężenie) - 14mg/m3 ≈ 20ppm, NDSCh (Najwyższe Dopuszczalne Stężenie Chwilowe) - 28mg/m3 ≈ 40ppm.

Prawo, a systemy detekcji.

Rozporządzenie Ministra Pracy i Polityki Socjalnej z dnia 26 września 1997 r. w sprawie ogólnych przepisów bezpieczeństwa i higieny pracy - Rozdział 6 Prace szczególnie niebezpieczne D. Prace przy użyciu materiałów niebezpiecznych (Dz.U. z roku 2003 nr 169 poz.1650, tekst jednolity):

§ 97.1. Pomieszczenia przeznaczone do składowania lub stosowania materiałów niebezpiecznych pod względem pożarowym lub wybuchowym oraz pomieszczenia, w których istnieje niebezpieczeństwo wydzielania się substancji sklasyfikowanych jako niebezpieczne, powinny być wyposażone w:

1) urządzenia zapewniające sygnalizację o zagrożeniach;

Ustawodawca nie określił typu zabezpieczeń, ich lokalizacji lub parametrów pozostawiając to wyspecjalizowanemu projektantowi. To kluczowy moment każdej inwestycji bowiem obiekty różnią się wieloma aspektami co uniemożliwia narzucenie jednego rozwiązania za pomocą przepisów.

Rozporządzenie Ministra Spraw Wewnętrznych i Administracji z dnia 7 czerwca 2010 r. w sprawie ochrony przeciwpożarowej budynków, innych obiektów budowlanych i terenów (Dz. U. z 2010 poz.719)

§ 2.1.Ilekroć w rozporządzeniu jest mowa o:

9) urządzeniach przeciwpożarowych - należy przez to rozumieć [...], urządzenia zabezpieczające przed powstaniem wybuchu i ograniczające jego skutki, [...];

Urządzenia zabezpieczające przed wybuchem to oczywiście m.in. systemy detekcji gazów palnych, ale nie wszystkie. Wg rozporządzenia urządzeniami pożarowymi są tylko te systemy, które realizują funkcję zabezpieczającą. System detekcji amoniaku lub węglowodoru (np. propanu) w chłodni, który mierzy i alarmuje przy zbyt wysokim stężeniu jednocześnie załączający wentylację, wyłączający maszynownię lub zamykający dopływ czynnika za pomocą zaworów elektromagnetycznych jest systemem zabezpieczającym przed wybuchem i tym samym systemem ochrony przeciwpożarowej. Powoduje to, że określenie roli systemu detekcji gazów przez projektanta jest podstawą do jego zaklasyfikowania.

§3.1. Urządzenia przeciwpożarowe w obiekcie powinny być wykonane zgodnie z projektem uzgodnionym przez rzeczoznawcę do spraw zabezpieczeń przeciwpożarowych, a warunkiem dopuszczenia ich do użytkowania jest przeprowadzenie odpowiednio dla danego urządzenia prób i badań, potwierdzających prawidłowość ich działania".

Prawodawca jednoznacznie usankcjonował wymóg wykonania projektu przez uprawnionego projektanta oraz zatwierdzenia go przez rzeczoznawcę ochrony przeciwpożarowej.

Warto tu wspomnieć, że umożliwia to kontrolę dokumentacji projektowej oraz zgodności wykonania instalacji zabezpieczającej przez uprawnione organy przy odbiorze obiektu i później w trakcie okresowych kontroli.

§ 37. 1. W obiektach i na terenach przyległych, gdzie są prowadzone procesy technologiczne z użyciem materiałów mogących wytworzyć mieszaniny wybuchowe lub w których materiały takie są magazynowane, dokonuje się oceny zagrożenia wybuchem.

Ocena zagrożenia wybuchem to podstawa umożliwająca zdefiniowanie i wyznaczenie stref zagrożenia wybuchem jednocześnie określając warunki jakie muszą spełniać urządzenia instalowane w tych miejscach (głównie w stosunku do oświetlenia, detekcji i wentylacji). Z drugiej strony na wyznaczenie lub klasyfikację strefy mogą mieć wpływ użyte zabezpieczenia.

Dz.U.02.217.1833 Rozporządzenie Ministra Pracy i Polityki Społecznej z dnia 29 listopada 2002 r. w sprawie najwyższych dopuszczalnych stężeń i natężeń czynników szkodliwych dla zdrowia w środowisku pracy.

§ 2. Wartości, o których mowa w § 1 ust. 1, określają najwyższe dopuszczalne stężenia czynników szkodliwych dla zdrowia, ustalone jako:

-

najwyższe dopuszczalne stężenie (NDS) - wartość średnia ważona stężenia, którego oddziaływanie na pracownika w ciągu 8-godzinnego dobowego i przeciętnego tygodniowego wymiaru czasu pracy, określonego w Kodeksie pracy, przez okres jego aktywności zawodowej nie powinno spowodować ujemnych zmian w jego stanie zdrowia oraz w stanie zdrowia jego przyszłych pokoleń;

-

najwyższe dopuszczalne stężenie chwilowe (NDSCh) - wartość średnia stężenia, które nie powinno spowodować ujemnych zmian w stanie zdrowia pracownika, jeżeli występuje w środowisku pracy nie dłużej niż 15 minut i nie częściej niż 2 razy w czasie zmiany roboczej, w odstępie czasu nie krótszym niż 1 godzina;

-

najwyższe dopuszczalne stężenie pułapowe (NDSP) - wartość stężenia, która ze względu na zagrożenie zdrowia lub życia pracownika nie może być w środowisku pracy przekroczona w żadnym momencie.

§ 3. Wartości, o których mowa w § 1 ust. 2, określają najwyższe dopuszczalne natężenia fizycznego czynnika szkodliwego dla zdrowia - ustalone jako wartość średnia natężenia, którego oddziaływanie na pracownika w ciągu 8-godzinnego dobowego i przeciętnego tygodniowego wymiaru czasu pracy, określonego w Kodeksie pracy, przez okres jego aktywności zawodowej nie powinno spowodować ujemnych zmian w jego stanie zdrowia oraz w stanie zdrowia jego przyszłych pokoleń.

Toksyczne działanie gazów stanowi zagrożenie dla osób przebywających w ich zasięgu. Konieczne jest więc określenie czy w danym pomieszczeniu odbywa się praca w trybie ciągłym czy np. do pomieszczenia tylko raz na jakiś czas wchodzą przeszkolone osoby wyposażone w odpowiednie środki ochrony. Jednocześnie należy zwrócić uwagę, że wartości te są średnimi, a nie chwilowymi wartościami co ma kluczowe znaczenie dla prawidłowej detekcji.

Przeznaczenie systemu detekcji.

Projekt wymaga określenia roli systemu w zależności od rodzaju ochrony (ochrona pracowników, ochrona obiektu itp.). Przy ochronie pracowników zasadne będzie wykrywanie małych ilości amoniaku w powietrzu (rzędu kilkudziesięciu ppm) z kolei dla pomieszczenia maszynowni (szczególnie starszych gdzie małe wycieki są częste), gdzie pracownicy przebywają tylko okresowo (odpowiednio przeszkoleni i wyposażeni w urządzenia przenośne i środki ochrony) stosuje się detektory o mniejszej czułości (rzędu kilkuset ppm). W zależności od obiektu określa sie także funkcje wykonawcze – ostrzeżenie personelu, włączenie wentylacji, odcinanie czynnika chłodniczego czy wyłączenie maszynowni. Wykrywanie i ustawianie progów alarmowych dla wartości większych niż 1000ppm nie ma sensu ponieważ jest to wartość bardzo wysoka dla człowieka i przebywanie bez specjalistycznego sprzętu jest bardzo niebezpieczne.

fot.1 W instalacjach o starszej konstrukcji drobne wycieki są na tyle częste, że monitoring o wysokiej czułości nie będzie skuteczny, a sensory pracujące w takich warunkach szybko utracą swoje własciwości pomiarowe

Sensory.

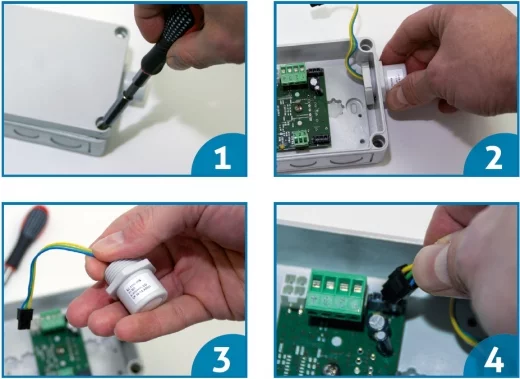

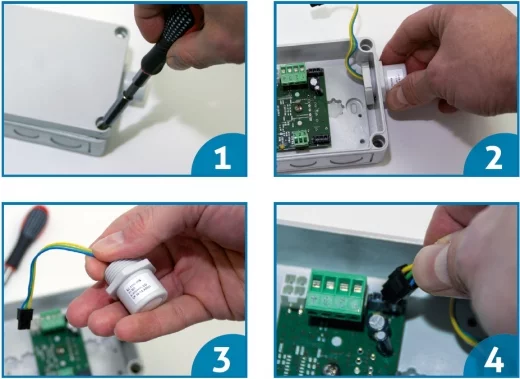

Detektor amoniaku to podstawowy element systemu. W urządzeniach tego typu stosuje się sensory elektrochemiczne o różnych zakresach, jednocześnie dla późniejszej eksploatacji istotny jest wybór detektorów z wymiennymi modułami sensorycznymi co ułatwia serwis i obniża jego koszty. System MSR PolyGard2 oferuje wymienne sensory X-Change o zakresach od kilkudziesięciu do nawet 1000ppm.

fot.2 Wymiana sensora w detektorze PolyGard2 dzięki technologii X-Change to tylko kilka ruchów

Komunikacja i bezpieczeństwo.

Dzisiejsze standardy to już komunikacja cyfrowa i adresowalne detektory ze standardem transmisji RS485. Rozwiązanie tego typu to mniej okablowania, niskie koszty montażu, duże możliwości konfiguracyjno-diagnostyczne oraz bezpieczeństwo przesyłania sygnału do centrali, urządzeń wykonawczych i systemu zarządzania obiektem BMS (Building Management System) lub wizualizacji. Należy pamiętać, że w takich obiektach stosujemy poziom nienaruszalności bezpieczeństwa SIL2 (Safety Integrity Level).

Tam gdzie została wyzaczona strefa zagrożenia wybuchem należy zamontować detektory amoniaku PolyXeta2 w wykonaniu przeciwwybuchowym.

fot.3 Cyfrowy detektor serii PolyXeta2 z wymiennym modułem sensorycznym to jedno z niewielu urządzeń na świecie mogących pracować w strefie 1

Parametry pomiarowe.

Parametry systemu, a w szczególności właściwości pomiarowe określa projektant. W przypadku ochrony ludzi z uwzględnieniem przepisów NDS i NDSCh należy zastosować detektory przeliczające średnią ważoną (AV – average value) i dopiero wtedy uruchamiające alarm. Dzięki temu pomiarowi uruchamianie alarmów nie następuje jak tylko stężenie osiągnie daną wartość tylko jest odpowiednio przeliczane.

tab.1 Przykładowe progi alarmowe detektorów amoniaku dla pomieszczeń w których przebywają ludzie lub pomieszczeń o wysokiej klasie szczelności amoniakalnej instalacji chłodniczej

tab.2 Przykładowe progi alarmowe detektorów amoniaku dla pomieszczeń maszynowni

i instalacji o niskiej klasie szczelności

Pamiętajmy, że wyższy zakres detektora oznacza mniejszą dokładność. Wykrywanie 20ppm detektorem o zakresie 0-1000ppm nie jest dobrym rozwiązaniem.

fot.4 Na zdjęciu centrala cyfrowa PolyGard2 z podglądem detektora. Ciekawostką w tej centrali jest możliwość podglądu wartości bieżącej (C) – po prawej, oraz wartości średniej (A) – po lewej. Funkcja konieczna przy pomiarze gazów toksycznych gdzie istotna jest średnia z danego okresu czasu lub przy eliminowaniu którkotrwałych przekroczeń poziomu mogących niepotrzebnie wywoływać sytuację alarmową

Podstawy wyboru punktów pomiarowych.

Wybór odpowiednich miejsc na montaż detektorów jest podstawą każdej instalacji jeżeli ma ona działać prawidłowo i odpowiednio zabezpieczyć obiekt. Niestety nie ma tutaj złotego środka ani narzuconego prawnie rozwązania więc kluczowe staje się doświadczenie i wiedza projektanta, które mogą uchronić użytkownika przed błędami w instalacji i co za tym idzie obniżeniem poziomu bezpieczeństwa. Nieprawidłowy wybór miejsca instalacji to najczęstszy i najgroźniejszy z błędów jakie mogą się pojawić. Nieodpowiednio umieszczony detektor nie ochroni obiektu.

Amoniak jest gazem lżejszym od powietrza co powoduje, że detektor amoniaku umieszcza się w najwyższym punkcie pomieszczenia, ale z uwzględnieniem „martwych stref”, elementów większych niż 30cm (podpór, podciągów itd.), które mogą dzielić górne części pomieszczenia na strefy. Warto pamiętać, że kiedy chronimy pracowników przy niskich stężeniach może być zasadne montowanie detektorów na wysokości głowy człowieka. Umieszczanie detektorów w pobliżu wlotów i wylotów wentylacji jest nieprawidłowe gdyż przepływające powietrze zaburza, a czasem uniemożliwia prawidłowy pomiar.

Jednym z najczęstszych problemów w pomieszczeniach maszynowni jest praca detektorów w tle gazowym czyli przy ciągłej obecności gazu w powietrzu (nawet poniżej progów alarmowych). Gaz obecny w otaczającej detektor atmosferze powoduje dużo szybsze zużycie sensora niż przewidywane przez producenta dla czystego powietrza (czs życia sensora może skrócić się nawet dziesięciokrotnie). Szybkie reakcje naprawcze i odpowiednia budowa układu wentylacji odgrywa kluczową rolę w zabezpieczeniu obiektu i prawidłowej detekcji.

Prawidłowe rozmieszczenie jest trudnym zadaniem i wymaga dużej wiedzy od projektanta. P.T.SIGNAL oferuje bezpłatną pomoc w doborze i rozmieszczniu urządzeń dla projektantów.

Więcej informacji można znaleźć na stronie www.detektory.pl w dziale pomocy projektowej.

Informacje podane w artykule mają charakter poglądowy. P.T.SIGNAL oraz autor nie biorą odpowiedzialności za ich wykorzystywanie w jakikolwiek sposób w jakimkolwiek celu.

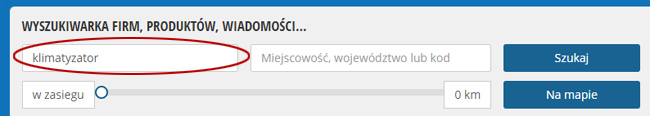

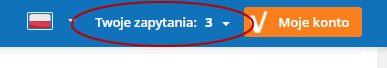

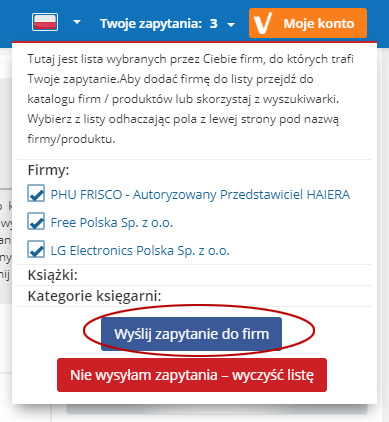

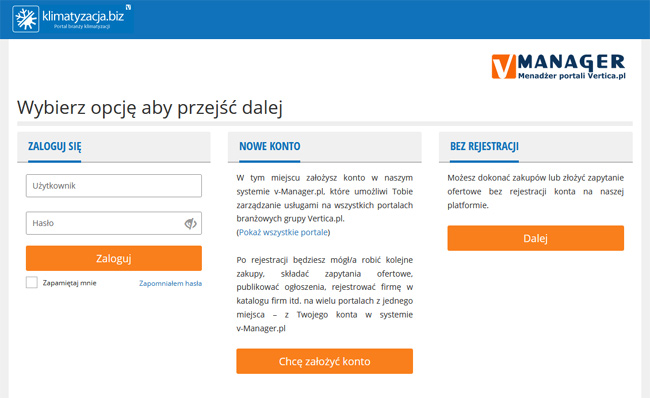

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.